硅碳負極材料作為下一代鋰離子電池的關鍵材料,其篩分除雜過程對保障電池性能至關重要。超聲波振動篩通過高頻振動與機械波疊加技術,能夠有效解決硅碳負極材料在篩分中的四大核心挑戰,顯著提升生產效率與材料純度。以下結合其特性與設備原理進行詳細分析:

一、硅碳負極材料的特性與篩分難點

1、高能量密度與納米級顆粒

硅碳負極的理論比容量達4200mAh/g(石墨僅為372mAh/g),但其納米級顆粒(粒徑常<10μm)易團聚,形成靜電吸附,導致傳統篩網堵塞嚴重,篩分效率不足50%。

2、強吸附性與精細分級需求

材料表面能高,易粘附篩網或結塊,需精細分級(如600目以上)以確保顆粒均勻性,這對篩分設備的抗堵塞能力提出極高要求。

3、工藝敏感性

篩分過程中的機械摩擦或靜電可能破壞碳包覆層,影響導電性與循環穩定性,需避免物理損傷。

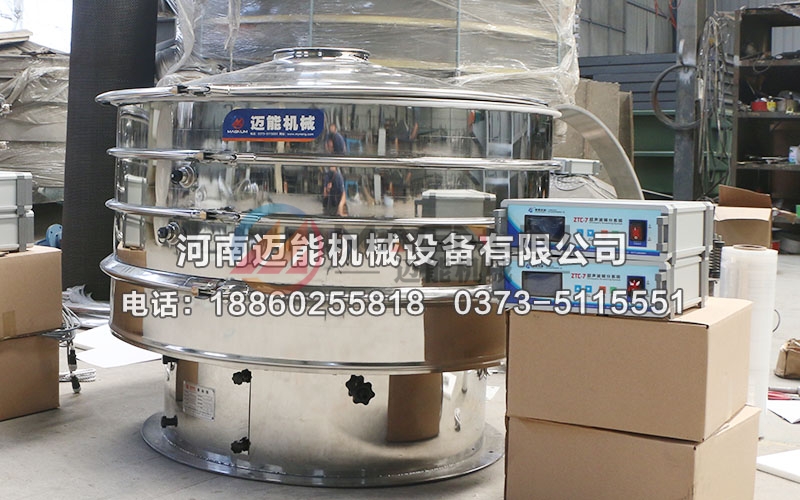

二、超聲波振動篩的技術突破

1、高頻振動破團聚

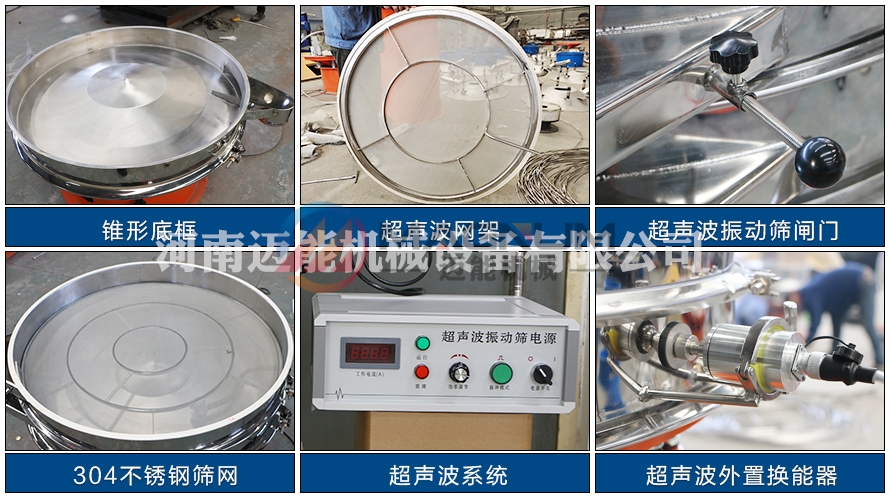

原理:將38kHz高頻電能轉換為機械振動,疊加在篩網表面,使顆粒產生每秒3.6萬次微懸浮運動。

效果:打破范德華力與靜電吸附,團聚顆粒分散效率提升80%以上,600目篩分通過率從常規設備的65%提高至92%。

2、合振動防堵塞

三次元運動+超聲振動:篩網在低頻振動(拋擲物料)基礎上疊加高頻振動(清網),網孔堵塞率降低95%。

自潔功能:超聲波促進篩網表面物料脫離,延長篩網壽命3-5倍,維護成本下降40%。

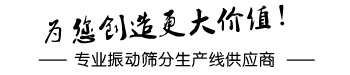

3、精準分級與材料保護

窄粒度控制:通過振幅與頻率調節,實現D50偏差<2μm的精準分級。

無接觸篩分:懸浮狀態減少顆粒碰撞,碳包覆層損傷率降低至<0.5%。

三、在硅碳負極生產中的實際應用價值

1、效率提升

單批次篩分時間縮短60%,日產能從500kg提升至1.2噸(以100目篩網計)。

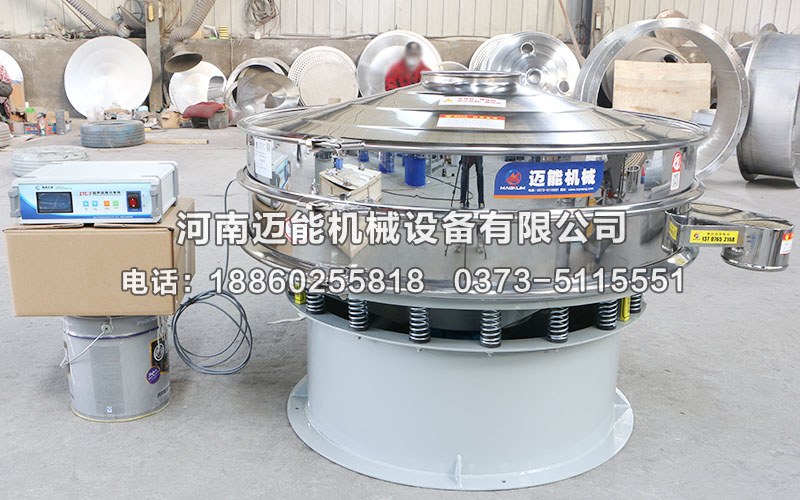

2、純度保障

有效清除磁性異物、超徑顆粒及未包覆硅雜質,雜質含量從ppm級降至ppb級。

3、工藝兼容性

可集成至氣流分級、密度分選等工藝段,實現閉環自動化生產。

四、與鋰電產業需求的匹配性

當前特斯拉、寧德時代等企業的硅碳負極量產線中,超聲波振動篩已成為核心篩分設備。其技術優勢與硅碳負極的高附加值、精細工藝特性高度契合,預計隨著4680大圓柱電池等新技術普及,相關設備需求將增長40%/年。

總結

硅碳負極材料超聲波振動篩通過高頻振動與復合篩分機制,完美解決硅碳負極材料在納米級顆粒分散、抗靜電堵塞、精準分級等關鍵難題,顯著提升材料利用率與電池性能。這一技術組合不僅推動了硅碳負極的產業化進程,更為下一代鋰電技術升級提供了設備保障。